Silindir parlatma (roller burnishing), talaşlı imalat süreçlerinde iş parçalarının yüzey kalitesini iyileştirmek, pürüzlülüğünü azaltmak ve mekanik özelliklerini güçlendirmek için kullanılan bir soğuk şekillendirme yöntemidir. Geleneksel taşlama veya honlama gibi aşındırıcı işlemlerden farklı olarak, silindir parlatma, malzeme kaldırmadan yüzeyi sıkıştırır ve düzleştirir; bu da düşük yüzey pürüzlülüğü, artırılmış yorulma dayanımı ve daha uzun ömürlü parçalar sağlar. Genellikle metal iş parçalarında (çelik, alüminyum, titanyum gibi) uygulanan bu yöntem, silindirik veya düz yüzeylerin parlatılmasında özel silindirler veya bilyalar kullanır. Otomotivden havacılığa, hidrolik sistemlerden makine imalatına kadar geniş bir yelpazede kullanılan silindir parlatma, modern mühendislikte hem estetik hem de fonksiyonel avantajlar sunar. Bu yazıda, silindir parlatmanın ne olduğu, nasıl yapıldığı, çeşitleri, kullanılan makineler, avantajları, dezavantajları ve endüstriyel önemi detaylı bir şekilde ele alınacaktır.

Silindir Parlatma (Roller Burnishing) Nedir?

Silindir parlatma, iş parçasının yüzeyine kontrollü bir basınç uygulayarak soğuk şekillendirme yoluyla yüzey pürüzlülüğünü azaltan ve mekanik özelliklerini iyileştiren bir bitirme (finishing) işlemidir. İngilizce “roller burnishing” teriminden türeyen bu yöntem, “silindir parlatma” veya “rulo parlatma” olarak Türkçeye çevrilir ve genellikle önceden işlenmiş (örneğin, tornalanmış veya taşlanmış) yüzeyler üzerinde uygulanır. Silindir parlatma, aşındırıcı bir işlem değildir; bunun yerine, sert silindirler veya bilyalar yüzeyi sıkıştırarak mikroskobik tepeleri düzleştirir ve çukurları doldurur.

Silindir parlatmanın temel amacı, iş parçasını nihai kullanım amacına uygun hale getirmektir. Örneğin, bir hidrolik piston çubuğunda yüzey pürüzlülüğünü azaltarak sızdırmazlık sağlamak, bir şaftta yorulma dayanımını artırarak ömrünü uzatmak veya bir rulman yuvasında sürtünmeyi minimize etmek için kullanılır. Bu yöntem, Ra 0,05-0,2 µm gibi son derece düşük pürüzlülük değerleri elde edebilir ve yüzey sertliğini %20-30 oranında artırabilir. Ayrıca, işlem sırasında malzeme kaldırılmadığı için talaş oluşmaz; bu da temiz ve çevre dostu bir süreç sunar.

Silindir parlatma, diğer bitirme yöntemlerinden birkaç temel özellikle ayrılır. İlk olarak, soğuk şekillendirme prensibiyle çalışır; bu, taşlama gibi ısı üreten işlemlerden farklıdır ve termal hasar riskini ortadan kaldırır. İkinci olarak, yüzeydeki mikro çatlakları sıkıştırarak kapatır; bu da yorulma ömrünü artırır. Üçüncü olarak, işlem hızlıdır ve genellikle tek bir geçişte tamamlanır. Bu özellikler, silindir parlatmayı hem ekonomik hem de teknik açıdan avantajlı bir yöntem haline getirir.

Silindir Parlatmanın Tarihsel Gelişimi

Silindir parlatma, kökeni 20. yüzyılın başlarına dayanan bir yöntemdir. İlk olarak, metal yüzeylerin manuel olarak parlatılması için basit el aletleri kullanılıyordu; ancak endüstriyel anlamda silindir parlatma, sanayi devriminin ilerleyen aşamalarında şekillenmeye başladı. 1900’lerin başında, otomotiv ve makine endüstrilerinde yüzey kalitesine olan talep arttı; bu, daha sistematik bitirme yöntemlerinin geliştirilmesine yol açtı. Silindir parlatma, bu dönemde taşlama ve zımparalama gibi aşındırıcı yöntemlere alternatif olarak ortaya çıktı.

1920’lerde ve 1930’larda, silindir parlatma teknikleri daha mekanik bir hale geldi; sertleştirilmiş çelik silindirler ve basit makineler kullanılmaya başlandı. İkinci Dünya Savaşı sırasında, havacılık ve savunma sanayinde yüksek dayanıklılık gerektiren parçalara olan ihtiyaç, silindir parlatmanın yorulma dayanımını artırma potansiyelini öne çıkardı. 1950’lerden itibaren, hidrolik ve pnömatik sistemlerin yaygınlaşması, silindir parlatmayı sızdırmazlık gerektiren uygulamalarda popüler hale getirdi.

1970’lerde, CNC teknolojisinin gelişimi, silindir parlatma makinelerini otomatik ve hassas bir hale getirdi. Aynı dönemde, seramik ve karbür silindirler gibi yeni malzemelerin kullanımı, yöntemin sert metallerde de etkili olmasını sağladı. Günümüzde, silindir parlatma, gelişmiş kontrol sistemleri, özel takım tasarımları ve entegre makinelerle mikron seviyesinde hassasiyet sunar. Bu gelişim, yöntemi modern imalatın temel bitirme tekniklerinden biri haline getirmiştir.

Silindir Parlatma Nasıl Yapılır?

Silindir parlatma işlemi, dikkatli bir planlama, uygun ekipman ve optimize edilmiş parametreler gerektirir. İşlem, manuel veya otomatik makinelerle yapılabilir; ancak temel prensipler her iki yöntemde de benzerdir. Aşağıda, silindir parlatma işleminin adım adım açıklaması sunulmuştur:

1. Hazırlık Aşaması

Silindir parlatma işlemine başlamadan önce, iş parçası genellikle bir ön işleme tabi tutulur (örneğin, tornalama, frezeleme, taşlama). Bu işlem, yüzeyin başlangıç pürüzlülüğünü Ra 0,8-1,6 µm seviyesine indirir ve nihai şekle yakın bir form sağlar. İş parçası, çelik, alüminyum, titanyum gibi metal alaşımlarından olabilir; ancak işlem, plastik veya yumuşak malzemelerde de uygulanabilir.

Parlatma takımı seçimi, yüzey geometrisine ve istenen sonuca göre yapılır:

Silindirler: Sertleştirilmiş çelik, karbür veya seramik; çapları 2-20 mm arasında değişir.

Bilyalar: Tek nokta temas için; genellikle küçük çaplı deliklerde kullanılır.

Takım Tasarımı: Tek silindirli, çok silindirli veya ayarlanabilir.

Parlatma basıncı, hız ve temas açısı, malzeme sertliğine ve yüzey gereksinimlerine göre optimize edilir.

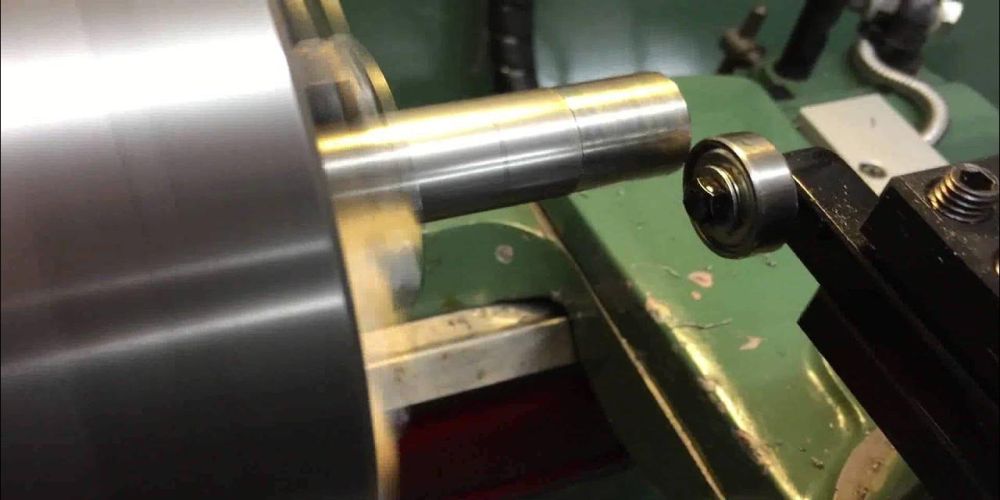

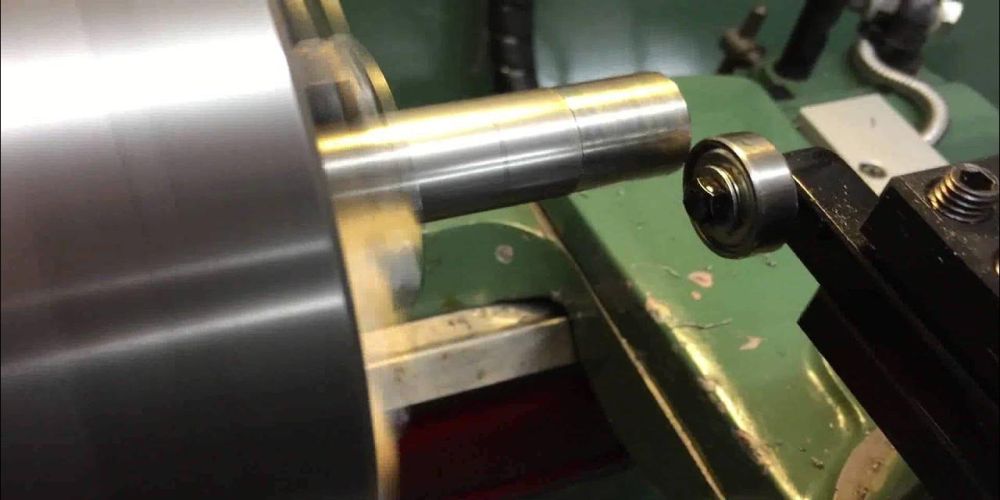

2. Makine ve Takım Kurulumu

Silindir parlatma takımı, bir makineye (örneğin, torna tezgahı, CNC makine) veya özel bir parlatma cihazına bağlanır. İş parçası, makine tablasına veya bir mandrene sabitlenir ve silindirlerle hizalanır. CNC makinelerde, silindirlerin hareketi programlanır; manuel işlemlerde ise operatör tarafından kontrol edilir. Silindirler, iş parçasına belirli bir açıyla (genellikle 45°-90°) temas edecek şekilde ayarlanır.

3. Parlatma İşlemi

Silindir parlatma başladığında, silindirler veya bilyalar iş parçasının yüzeyine kontrollü bir basınçla bastırılır ve yüzey boyunca hareket eder. İşlem şu şekilde gerçekleşir:

Dış Yüzeylerde: İş parçası dönerken silindirler yüzeye bastırılır; silindirler sabit veya ileri-geri hareket edebilir.

İç Yüzeylerde: Silindirler deliğin içinde döner ve ilerler; genellikle bir mandrel üzerine monte edilir.

Parametreler: Basınç (50-500 N), hız (50-200 m/dakika), temas süresi (tek geçişte 5-30 saniye).

Silindirler, yüzeydeki mikroskobik tepeleri plastik deformasyonla düzleştirir ve çukurları sıkıştırır. İşlem sırasında talaş oluşmaz; ancak az miktarda yağlama (örneğin, mineral yağ) sürtünmeyi azaltmak için kullanılabilir. Kuru işlem de yaygın bir seçenektir.

4. Kontrol ve Bitirme

Parlatma tamamlandığında, yüzey kalitesi bir profilometre ile ölçülür (Ra 0,05-0,2 µm hedeflenir). Yüzey sertliği (örneğin, Vickers testi) ve ölçüsel doğruluk kontrol edilir. İşlem, genellikle ek bir bitirme gerektirmez; ancak gerekirse ince honlama ile tamamlanabilir. İş parçası temizlenir ve kullanıma hazır hale getirilir.

Silindir Parlatma Çeşitleri

Silindir parlatma, uygulama yöntemine, kullanılan takıma ve yüzey türüne göre farklı türlere ayrılır. Her bir tür, belirli bir ihtiyacı karşılamak için optimize edilmiştir. Aşağıda, silindir parlatma çeşitleri detaylı bir şekilde açıklanmıştır:

1. Dış Silindir Parlatma (External Roller Burnishing)

Özellikleri: Silindirik dış yüzeyler işlenir; tek veya çok silindirli takımlar kullanılır.

Kullanım Alanları: Şaftlar, piston çubukları.

Avantajları: Hızlı, geniş alanlara uygun.

Dezavantajları: İç yüzeylerde kullanılamaz.

2. İç Silindir Parlatma (Internal Roller Burnishing)

Özellikleri: Delik iç yüzeyleri işlenir; genellikle mandrel üzerine monte silindirler.

Kullanım Alanları: Hidrolik silindirler, borular.

Avantajları: İç çap pürüzsüzlüğü.

Dezavantajları: Derin deliklerde erişim zorluğu.

3. Tek Silindirli Parlatma

Özellikleri: Tek bir silindir veya bilya ile noktasal işlem.

Kullanım Alanları: Küçük çaplı delikler, özel yüzeyler.

Avantajları: Basit, düşük maliyet.

Dezavantajları: Daha yavaş.

4. Çok Silindirli Parlatma

Özellikleri: Birden fazla silindir aynı anda çalışır; yüksek verimlilik.

Kullanım Alanları: Büyük çaplı şaftlar.

Avantajları: Hızlı, homojen sonuç.

Dezavantajları: Daha karmaşık kurulum.

5. Düz Yüzey Parlatma

Özellikleri: Silindirler düz yüzeylerde kayarak işlem yapar.

Kullanım Alanları: Plakalar, kalıp yüzeyleri.

Avantajları: Geniş alanlarda etkili.

Dezavantajları: Silindirik yüzeylere uygun değil.

6. Yüksek Basınçlı Parlatma

Özellikleri: Daha yüksek kuvvetle sert malzemeler işlenir.

Kullanım Alanları: Titanyum, sert çelikler.

Avantajları: Sertlik artışı.

Dezavantajları: Takım aşınması riski.

7. Kombine Parlatma

Özellikleri: Parlatma ve diğer işlemler (örneğin, tornalama) bir arada yapılır.

Kullanım Alanları: Çoklu işlemli parçalar.

Avantajları: Verimlilik.

Dezavantajları: Karmaşık makine gerektirir.

Silindir Parlatma Makineleri

Silindir parlatma, çeşitli makinelerle gerçekleştirilir. Aşağıda, kullanılan başlıca makineler açıklanmıştır:

1. CNC Torna Tezgahları

Özellikleri: Silindir parlatma takımları torna spindle’ına bağlanır.

Kullanım Alanı: Dış yüzeyler.

Avantajları: Otomasyon, hassasiyet.

Dezavantajları: Yüksek maliyet.

2. Özel Silindir Parlatma Makineleri

Özellikleri: Parlatma için optimize edilmiş; ayarlanabilir silindirler.

Kullanım Alanı: Seri üretim.

Avantajları: Yüksek verimlilik.

Dezavantajları: Özel amaçlı.

3. Hidrolik Parlatma Sistemleri

Özellikleri: Hidrolik basınçla silindir hareketi.

Kullanım Alanı: İç yüzeyler.

Avantajları: Güçlü sıkıştırma.

Dezavantajları: Daha az esnek.

4. Manuel Parlatma Aletleri

Özellikleri: El ile kontrol edilen silindirler.

Kullanım Alanı: Küçük işler, tamirat.

Avantajları: Düşük maliyet.

Dezavantajları: Yavaş, işçilik gerektirir.

5. Kombine İşleme Merkezleri

Özellikleri: Tornalama ve parlatma bir arada.

Kullanım Alanı: Çoklu işlemli parçalar.

Avantajları: Verimlilik.

Dezavantajları: Yüksek yatırım.

Silindir Parlatmanın Avantajları ve Dezavantajları

Avantajları

Yüzey Kalitesi: Ra 0,05-0,2 µm pürüzsüzlük.

Dayanıklılık: Yorulma ömrünü %20-50 artırır.

Hız: Tek geçişte tamamlanır.

Talaşsız: Çevre dostu, temiz işlem.

Termal Hasarsız: Soğuk şekillendirme.

Dezavantajları

Malzeme Sınırlaması: Çok sert veya kırılgan malzemelerde zor.

Ön İşlem Gereksinimi: Kaba yüzeyler uygun değil.

Ekipman Maliyeti: Özel takımlar pahalı.

Endüstriyel Uygulamaları

Otomotiv: Piston çubukları, krank milleri.

Havacılık: Hidrolik aktüatörler, şaftlar.

Hidrolik Sistemler: Silindir tüpleri.

Makine İmalatı: Rulman yuvaları, miller.

Silindir parlatma, yüzey kalitesini ve dayanıklılığı artıran yenilikçi bir soğuk şekillendirme yöntemi olarak, modern imalatın temel bitirme tekniklerinden biridir. Dış, iç, tek veya çok silindirli gibi çeşitleriyle ve CNC tezgahlardan özel makinelere kadar geniş bir ekipman yelpazesiyle uygulanan bu işlem, hem estetik hem de fonksiyonel avantajlar sunar. Avantajları, dezavantajları ve geniş endüstriyel uygulamalarıyla, silindir parlatma, mühendislik dünyasında önemli bir yer edinmiştir. Teknolojik gelişmelerle daha da ilerleyen bu yöntem, gelecekte de imalat süreçlerinde kalite ve performansı artırmaya devam edecektir.