Pirinç, bakır ve çinko gibi metallerin alaşımından oluşan bir malzemedir. Pirinç alaşımı, bakır ve çinkonun farklı oranlarda karıştırılmasıyla elde edilir. Pirinç alaşımında kullanılan bakır ve çinko oranı, pirincin özelliklerini belirleyen en önemli faktörlerden biridir.

Pirinç alaşımı, bakırın çinko ile birleşmesiyle oluşur. Bakır ve çinko oranı, pirincin özelliklerini belirleyen en önemli faktörlerden biridir. Bakır oranı arttıkça, pirincin mukavemeti artar ve işlenebilirliği azalır. Çinko oranı arttıkça, pirincin işlenebilirliği artar ve mukavemeti azalır.

Pirinç alaşımında kullanılan diğer elementler de pirincin özelliklerini değiştirebilir. Örneğin, alüminyum, nikel ve mangan gibi diğer alaşım elementleri, pirincin korozyon direncini, dayanıklılığını ve sertliğini artırabilir. Fosfor, pirincin işlenebilirliğini artıran bir diğer alaşım elementidir.

Farklı pirinç alaşımları, farklı uygulamalarda kullanılabilir. Örneğin, bazı pirinç alaşımları, yüksek mukavemet, dayanıklılık ve aşınma direnci sağlamak için kullanılırken, diğerleri daha iyi korozyon direnci, şekillendirilebilirlik veya işlenebilirlik özellikleri sağlamak için tasarlanmıştır.

Pirinç alaşımı, bakır ve çinkonun farklı oranlarda karıştırılmasıyla elde edilen bir malzemedir. Pirinç alaşımında kullanılan bakır, çinko ve diğer alaşım elementleri, pirincin özelliklerini ve kullanım alanlarını belirleyen faktörlerdir.

Pirinç Alaşımı Nasıl Üretilir?

Pirinç alaşımı, bakır ve çinkonun farklı oranlarda karıştırılmasıyla üretilir. Pirinç alaşımı üretimi, aşağıdaki adımları içerir:

Bakır ve çinko kaynakları temizlenir ve işlenir.

Bakır ve çinko oranı, üretilecek pirincin özelliklerine bağlı olarak belirlenir.

Bakır ve çinko, uygun oranlarda karıştırılır.

Karıştırılan malzeme, yüksek sıcaklıklarda eritilir. Eritme işlemi genellikle indüksiyon fırınlarında veya elektrik ark fırınlarında gerçekleştirilir.

Eritilen malzeme, kalıplara dökülür. Kalıpların şekli, üretilecek pirinç alaşımının kullanımına ve özelliklerine göre değişebilir.

Dökülen malzeme, soğutulduktan sonra, kalıplardan çıkarılır.

Son olarak, pirinç alaşımı malzemeleri işlenir, kesilir ve şekillendirilir. Bu işlemler, pirincin kullanımına ve özelliklerine göre değişebilir.

Pirinç alaşımının üretim süreci, özellikle bakır ve çinko gibi değerli metallerin kullanılması nedeniyle maliyetlidir. Bu nedenle, geri dönüşümlü pirinç malzemeler, özellikle çinko kısmı yüksek oranda içeren pirinçler, yeniden kullanılarak üretilebilir.

Pirinç Alaşımının Fiziksel Özellikleri Nelerdir?

Pirinç alaşımları, bakır ve çinko gibi ana elementlerin farklı oranlarda karıştırılmasıyla elde edilen malzemelerdir. Pirinç alaşımlarının fiziksel özellikleri, alaşımın bileşimine, üretim yöntemine ve işlem gördüğü sıcaklığa bağlı olarak değişebilir. Bununla birlikte, genel olarak pirinç alaşımlarının fiziksel özellikleri şunlardır:

Düşük yoğunluk: Pirinç alaşımları, düşük yoğunluğu nedeniyle hafif malzemelerdir.

İyi işlenebilirlik: Pirinç alaşımları, yüksek şekillendirilebilirlik ve dövülebilirlik özellikleri sayesinde kolayca işlenebilirler.

İyi elektrik iletkenliği: Pirinç alaşımları, yüksek elektrik iletkenliği özelliği nedeniyle elektrik uygulamalarında yaygın olarak kullanılır.

İyi termal iletkenlik: Pirinç alaşımları, yüksek termal iletkenlik özelliği nedeniyle ısıtma ve soğutma uygulamalarında kullanılabilir.

Düşük manyetik özellikler: Pirinç alaşımları, düşük manyetik özellikleri nedeniyle manyetik uygulamalarda kullanılmazlar.

İyi korozyon direnci: Pirinç alaşımları, bakırın korozyon direnci özellikleri sayesinde yüksek korozyon direnci gösterirler.

Yüksek erime noktası: Pirinç alaşımları, yüksek erime noktası özellikleri nedeniyle yüksek sıcaklıklarda kullanılabilirler.

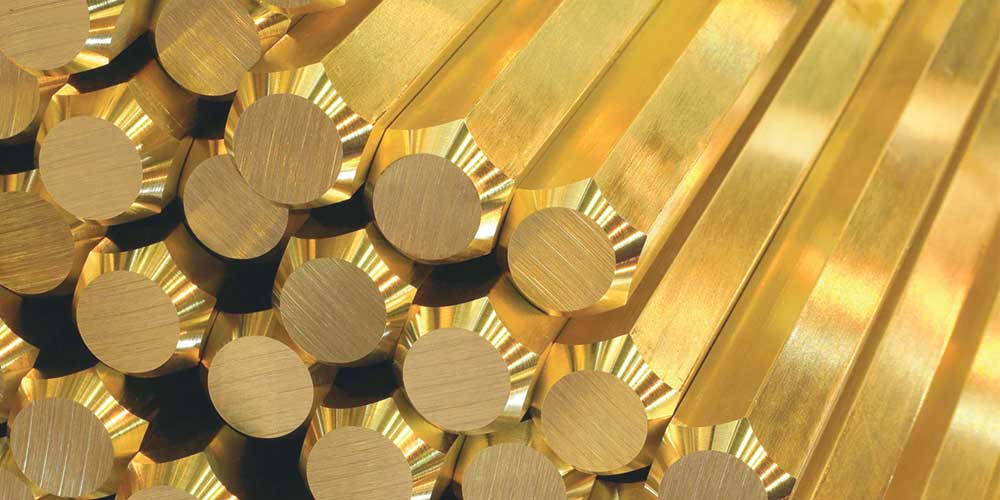

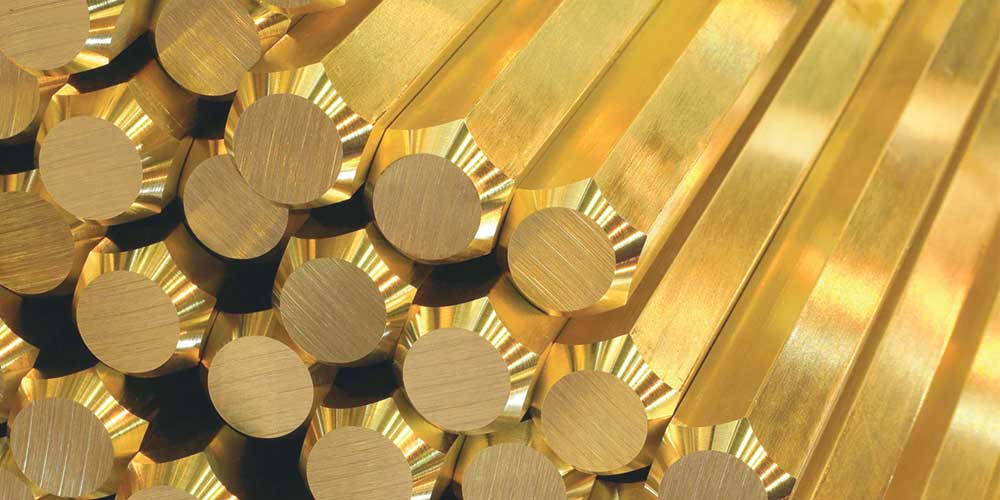

İyi estetik özellikler: Pirinç alaşımları, altın gibi parlak bir yüzeye sahiptirler ve bu nedenle dekoratif amaçlar için sıklıkla kullanılırlar.

Pirinç Alaşımının Kimyasal Özellikleri Nelerdir?

Pirinç alaşımları, bakır ve çinko gibi metallerin karıştırılmasıyla elde edilen malzemelerdir. Pirinç alaşımlarının kimyasal özellikleri, alaşımın bileşimine, üretim yöntemine ve işlem gördüğü koşullara bağlı olarak değişebilir. Bununla birlikte, genel olarak pirinç alaşımlarının kimyasal özellikleri şunlardır:

Kararlılık: Pirinç alaşımları, genellikle çevresel etkilere karşı kararlıdır ve korozyona karşı dirençlidir.

Oksidasyon direnci: Pirinç alaşımları, oksidasyona karşı dirençlidir ve uzun ömürlüdür.

Elektrokimyasal özellikler: Pirinç alaşımları, elektrokimyasal özelliklere sahip olduğundan, yüksek voltajlı elektrik cihazlarında kullanılabilir.

Asit direnci: Pirinç alaşımları, asitlere karşı dirençlidir, ancak bazlara karşı hassastırlar.

Korozyon direnci: Pirinç alaşımları, özellikle bakırın korozyon direnci özellikleri sayesinde, yüksek korozyon direnci gösterirler.

Kimyasal reaktivite: Pirinç alaşımları, belirli koşullar altında kimyasal reaktivite gösterebilir. Örneğin, sodyum hidroksit veya amonyak içeren ortamlarda bakır bileşenleri çözünmeye eğilimlidir.

Kolaylıkla lekelenme: Pirinç alaşımları, kolaylıkla lekelenme eğilimindedir, özellikle de sülfür içeren ortamlarda.

Bu kimyasal özellikler, pirinç alaşımlarının birçok farklı uygulamada kullanılmasına olanak tanır. Örneğin, pirinç alaşımları, tesisat, aydınlatma, müzik aletleri, dekoratif eşyalar, elektronik cihazlar ve diğer endüstriyel uygulamalarda yaygın olarak kullanılmaktadır.

Pirinç Alaşımının Kimyasal Formülü Nedir?

Pirinç alaşımı, bakır (Cu) ve çinko (Zn) gibi metallerin karışımından oluşan bir alaşımdır. Pirinç alaşımlarında bakır ve çinko oranı, alaşımın özelliklerini belirleyen en önemli faktördür. Genellikle, pirinç alaşımlarının kimyasal formülü şu şekilde gösterilir: CuZn, CuZn10, CuZn15, CuZn20, CuZn30 vb.

Örneğin, CuZn10, %10 çinko ve %90 bakır içeren bir pirinç alaşımını ifade eder. Bu alaşım, yüksek mukavemet, iyi şekillendirilebilirlik ve korozyon direnci gibi özellikleri nedeniyle genellikle tesisat ve mühendislik uygulamalarında kullanılır.

Pirinç alaşımlarının bileşimi, üretim yöntemine, kullanım amacına ve diğer faktörlere bağlı olarak değişebilir. Bu nedenle, pirinç alaşımlarının kimyasal formülü değişebilir ve farklı alaşımların farklı kimyasal formülleri olabilir.

Pirinç Alaşımı Çeşitleri Nelerdir?

Bazı yaygın kullanılna pirinç alaşımı çeşitleri şunlardır:

Pirinç (%70 bakır, %30 çinko): Yüksek mukavemet, korozyon direnci ve işlenebilirlik özellikleri nedeniyle yaygın olarak kullanılır.

Sarı Pirinç (%60 bakır, %40 çinko): Yüksek süneklik ve düşük erime noktası nedeniyle yaygın olarak musluk ve vanaların imalatında kullanılır.

Kırmızı Pirinç (%85 bakır, %15 çinko): Yüksek sertlik ve mukavemet özellikleri nedeniyle yaygın olarak yayınlayıcılar, müzik aletleri ve çeşitli süs eşyalarının üretiminde kullanılır.

Nikel Gümüşü (%60 bakır, %20 nikel, %20 çinko): Parlak beyaz renk, yüksek mukavemet ve korozyon direnci nedeniyle gümüş takı, dekoratif kaplama ve çeşitli aletlerin imalatında kullanılır.

Fosfor Bronz (%88 bakır, %12 kalay): Yüksek sertlik, mukavemet ve korozyon direnci özellikleri nedeniyle yaygın olarak yayınlayıcılar, yatak yatakları ve diğer ağır yük taşıyan uygulamalarda kullanılır.

Silisyum Pirinç (%97 bakır, %3 silisyum): Yüksek mukavemet, düşük sürtünme ve korozyon direnci özellikleri nedeniyle yaygın olarak kuru yatak yataklarında ve diğer yüksek sıcaklık uygulamalarında kullanılır.

Pirinç Alaşımı Kaynak Yapılabilir mi?

Evet, pirinç alaşımları kaynak yapılabilecek malzemeler arasındadır. Ancak, pirinç alaşımlarının kaynağı, bazı zorluklarla karşılaşabilir.

Pirinç alaşımları, yüksek sıcaklıklarda oksitlenmeye ve kararsızlığa neden olabilecek çinko bileşenleri içerir. Bu nedenle, pirinç alaşımlarının kaynak işleminde, alaşımın oksidasyonunu önlemek için uygun bir gaz ortamı kullanılması gerekir. Ayrıca, pirinç alaşımları, bakırın termal iletkenliği nedeniyle yüksek sıcaklıklara ulaşabilir ve bu da kaynak işleminin kalitesini etkileyebilir.

Pirinç alaşımlarının farklı tipleri, farklı kaynak yöntemleri gerektirebilir. Örneğin, pirinç kaynağı için gaz tungsten ark kaynağı (GTAW), gaz metal ark kaynağı (GMAW) veya direnç nokta kaynağı (RSW) gibi yöntemler kullanılabilir.

Kaynak işlemi öncesinde, pirinç alaşımının kalınlığı, şekli ve kullanım amacı gibi faktörler dikkate alınarak uygun kaynak yöntemi seçilmelidir. Ayrıca, kaynak işlemi sırasında alaşımın oksidasyonunu önlemek için uygun bir koruyucu gaz kullanılması ve kaynak işleminin uygun sıcaklıkta yapılması da önemlidir.

Pirinç alaşımları kaynak yapılabilirler ancak kaynak işleminin kalitesi, alaşımın özellikleri ve kaynak işlemi koşullarına bağlıdır.

Pirinç Alaşımlarının Şekillendirilebilirliği

Pirinç alaşımları, genel olarak yüksek şekillendirilebilirlik özellikleri gösteren malzemelerdir. Bu özellik, alaşımın bakır içeriği sayesinde elde edilir. Bakır, mükemmel şekillendirme özelliklerine sahip bir metaldir ve bu özellik, pirinç alaşımlarına aktarılır.

Pirinç alaşımları, yüksek sıcaklıkta dövülebilir, soğuk işlemleme yöntemleriyle (bükme, çekme, kesme vb.) şekillendirilebilir ve işlendikten sonra mükemmel yüzey işlemesi özellikleri gösterirler. Pirinç alaşımları ayrıca, yüksek oranda süneklik gösterirler, bu nedenle çeşitli şekillerde şekillendirilirken kırılmaya veya çatlamaya eğilimli değillerdir.

Pirinç alaşımları, birçok farklı uygulamada kullanılan çok yönlü malzemelerdir. Genellikle, pirinç alaşımları inşaat malzemeleri, tesisat, müzik aletleri, süs eşyaları, kaplama malzemeleri ve diğer endüstriyel uygulamalar için kullanılır. Bu uygulamaların çoğunda, pirinç alaşımlarının yüksek şekillendirilebilirlik özellikleri önemli bir rol oynar.

Pirinç Alaşımı CNC İşleme

Pirinç alaşımları, CNC işleme yöntemiyle işlenebilen malzemeler arasındadır. CNC işleme, bilgisayar kontrollü makinelerin kullanılmasıyla üretilen yüksek hassasiyetli işleme işlemlerini ifade eder. Pirinç alaşımları, yüksek şekillendirilebilirlik ve düşük sürtünme katsayısı özellikleri nedeniyle CNC işleme işlemleri için ideal malzemelerdir.

Pirinç alaşımları, CNC tornalama, CNC frezeleme, CNC delik delme ve diğer işleme işlemleri için uygun malzemelerdir. CNC işleme yöntemi, pirinç alaşımlarının işlenmesini kolaylaştıran birçok avantaj sunar. Bu avantajlar arasında şunlar bulunur.

Yüksek hassasiyet: CNC işleme yöntemi, yüksek hassasiyetli işleme işlemleri sağlar ve bu da pirinç alaşımlarının işlenmesini kolaylaştırır.

Yüksek hız: CNC işleme yöntemi, işleme işlemlerinin hızlı ve verimli bir şekilde yapılmasını sağlar.

İşleme işlemlerinde tekrarlanabilirlik: CNC işleme yöntemi, aynı işlemi tekrarlayarak yüksek kaliteli işleme işlemleri sağlar.

Daha az atık: CNC işleme yöntemi, malzemeden daha az atık oluşmasına yardımcı olur, bu da malzeme tasarrufu sağlar.

CNC işleme yöntemi, pirinç alaşımlarının farklı şekillerde işlenmesine izin verir. Pirinç alaşımlarının işlenmesi, malzemenin kalınlığı, boyutu, şekli ve kullanım amacı gibi faktörlere bağlı olarak değişebilir. CNC işleme yöntemi, bu faktörleri dikkate alarak pirinç alaşımlarının doğru şekilde işlenmesini sağlar ve birçok farklı uygulama için uygun şekillerde işlenmiş pirinç alaşımları üretilebilir.