Kaynak, metalleri veya termoplastikleri birleştirme sanatıdır ve insanlık tarihindeki en eski imalat yöntemlerinden biridir. Demir Çağı’nda dövme kaynakla başlayan bu süreç, günümüzde gelişmiş teknolojilerle yeniden şekilleniyor. Gelişmiş kaynak teknolojileri, otomotivden havacılığa, enerjiden denizciliğe kadar birçok sektörde devrim yaratıyor. Bu makalede, lazer kaynak, plazma kaynak, sürtünme karıştırma kaynağı, robotik kaynak ve diğer yenilikçi yöntemleri derinlemesine inceleyeceğiz. Her bir teknolojinin nasıl çalıştığını, avantajlarını, zorluklarını ve endüstrideki yerini ele alırken, ilginç istatistikler, tarihsel dönüm noktaları ve gerçek dünya örnekleriyle konuyu zenginleştireceğiz.

1. Gelişmiş Kaynak Teknolojilerine Genel Bakış

Kaynak, iki veya daha fazla malzemeyi ısı, basınç veya her ikisini kullanarak birleştirme işlemidir. Geleneksel yöntemler (örneğin, ark kaynağı ve gaz kaynağı) uzun yıllar endüstriye hizmet etmiş olsa da, modern talepler daha yüksek hassasiyet, hız ve malzeme uyumluluğu gerektiriyor. Gelişmiş kaynak teknolojileri, bu ihtiyaçlara yanıt vererek daha güçlü, daha hafif ve daha dayanıklı birleşimler sunuyor. Bu teknolojiler, genellikle otomasyon, enerji verimliliği ve çevresel sürdürülebilirlik gibi yeniliklerle destekleniyor.

İstatistik: Küresel kaynak pazarı, 2023’te 20 milyar dolar değerindeydi ve gelişmiş teknolojilerin etkisiyle 2030’a kadar %5,8 büyüme oranıyla 30 milyar dolara ulaşması bekleniyor (Allied Market Research, 2023).

2. Lazer Kaynak

Lazer kaynak, yüksek enerjili bir lazer ışınının metalleri eritip birleştirdiği bir yöntemdir. 1960’larda lazerin icadıyla başlayan bu teknoloji, bugün hassasiyet ve hız arayan endüstriler için vazgeçilmezdir.

2.1. Nasıl Çalışır?

Lazer kaynak, bir lazer kaynağı (CO₂, Nd:YAG veya fiber lazer) tarafından üretilen yoğun bir ışık demetini kullanır. Bu ışın, iş parçasının yüzeyine odaklanarak malzemeyi eritir ve birleşim sağlar. Dolgu malzemesi kullanılabilir veya kullanılmayabilir.

Temel Parametreler: Lazer gücü (watt), ışın çapı, hız (mm/s).

Malzemeler: Çelik, alüminyum, titanyum, paslanmaz çelik.

2.2. Avantajları

Hassasiyet: Mikron düzeyinde kontrol (örneğin, 0.1 mm’lik kaynak dikişleri).

Düşük Isı Etkisi: Dar bir ısıdan etkilenen bölge (HAZ), termal deformasyonu azaltır.

Hız: Geleneksel yöntemlere göre %50-70 daha hızlı.

2.3. Zorluklar

Yüksek ekipman maliyeti (bir fiber lazer sistemi 100.000 USD’den başlar).

Operatör eğitimi gereksinimi.

Kalın malzemelerde sınırlı penetrasyon.

2.4. Uygulamalar

Otomotiv: Araba gövdelerinde lazer kaynak, ağırlığı %10 azaltır (BMW, 2022).

Elektronik: Cep telefonu batarya bağlantıları.

Tıp: Cerrahi aletlerin mikro birleşimleri.

Gerçek Dünya Örneği: Tesla, Gigafactory’de batarya paketlerini lazer kaynakla birleştiriyor. Bu, üretim süresini %30 kısaltırken bağlantı dayanıklılığını artırıyor.

3. Plazma Kaynak

Plazma ark kaynağı (PAW), iyonize gazın (plazma) yüksek sıcaklıkta bir ark oluşturarak metalleri erittiği bir yöntemdir. 1950’lerde geliştirilen bu teknoloji, özellikle kalın malzemelerde etkilidir.

3.1. Nasıl Çalışır?

Bir tungsten elektrot, gaz (argon veya helyum) ile çevrelenir ve elektrik akımıyla plazma oluşturulur. Bu plazma, 20.000°C’ye kadar sıcaklıklara ulaşabilir.

Türleri: Mikro plazma (hassas işler), anahtar deliği plazma (derin penetrasyon).

Malzemeler: Paslanmaz çelik, titanyum, nikel alaşımları.

3.2. Avantajları

Derin Penetrasyon: 10 mm’ye kadar tek geçişte kaynak.

Yüksek Kalite: Düşük porozite, pürüzsüz dikişler.

Kontrol: Stabil ark, tutarlı sonuçlar.

3.3. Zorluklar

Karmaşık ekipman kurulumu.

Gaz maliyeti.

İnce malzemelerde aşırı erime riski.

3.4. Uygulamalar

Havacılık: Türbin bıçakları ve motor kasaları.

Enerji: Boru hatları ve basınçlı kaplar.

Denizcilik: Gemi gövdeleri.

İlginç Bilgi: Plazma kaynak, NASA’nın Apollo programında uzay aracı bileşenlerini birleştirmek için kullanıldı.

4. Sürtünme Karıştırma Kaynağı (FSW)

Sürtünme karıştırma kaynağı (Friction Stir Welding - FSW), 1991’de The Welding Institute tarafından geliştirilen yenilikçi bir yöntemdir. Bu teknik, ısı yerine sürtünme enerjisiyle metalleri birleştirir.

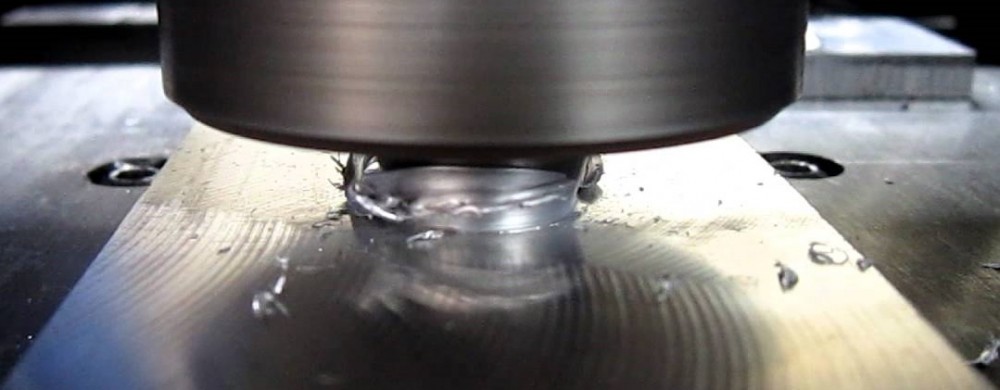

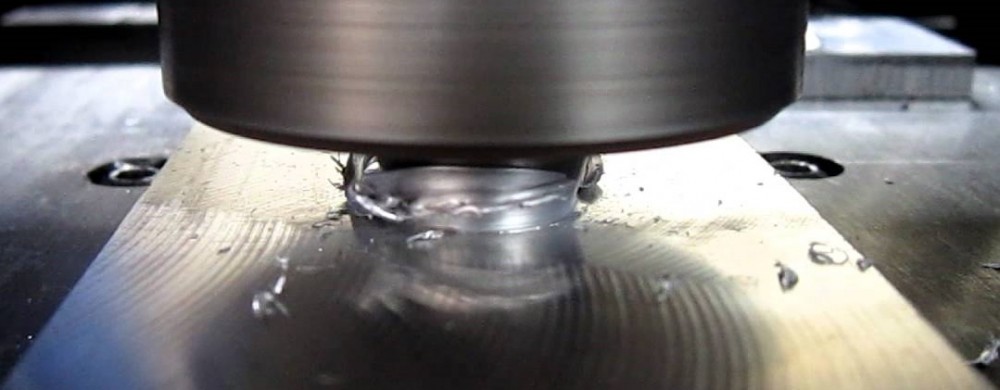

4.1. Nasıl Çalışır?

Dönen bir pim (tool), iki metal parçasının birleşim yerine bastırılır. Sürtünme, malzemeyi yumuşatır ve pim hareketiyle karışarak birleşim sağlanır. Erime gerçekleşmez; bu, katı hal kaynağıdır.

Malzemeler: Alüminyum, magnezyum, bakır.

Parametreler: Dönme hızı (RPM), ilerleme hızı (mm/dk).

4.2. Avantajları

Yüksek Mukavemet: Erime olmadığı için iç yapı bozulmaz.

Çevre Dostu: Gaz veya dolgu malzemesi gerektirmez.

Düşük Deformasyon: Isı etkisi minimumdur.

4.3. Zorluklar

Kalın malzemelerde sınırlı etkinlik.

Yüksek ilk yatırım (FSW makineleri 200.000 USD’den başlar).

Yavaş işlem hızı.

4.4. Uygulamalar

Havacılık: Boeing 787’nin alüminyum gövde panelleri.

Otomotiv: Elektrikli araç batarya kasaları.

Demiryolu: Tren vagonlarının birleşimleri.

Gerçek Dünya Örneği: SpaceX, Falcon 9 roketinin yakıt tanklarını FSW ile birleştiriyor. Bu, %15 daha hafif ve %20 daha güçlü bir yapı sağlıyor.

İstatistik: FSW, alüminyum kaynak pazarının %12’sini oluşturuyor ve 2025’e kadar %18’e yükselmesi bekleniyor (Welding Journal, 2023).

5. Robotik Kaynak

Robotik kaynak, kaynak işlemlerini otomatikleştiren endüstriyel robotların kullanımıdır. 1980’lerde otomotiv sektöründe başlayan bu teknoloji, bugün yapay zeka ile entegre hale geldi.

5.1. Nasıl Çalışır?

Bir robot kolu, kaynak torçunu (MIG, TIG veya lazer) programlanmış bir yol boyunca hareket ettirir. Sensörler ve kameralar, gerçek zamanlı ayar yapar.

Türleri: Nokta kaynak, dikiş kaynak, lazer robotik kaynak.

Malzemeler: Çelik, alüminyum, paslanmaz çelik.

5.2. Avantajları

Hız: Manuel kaynaktan 3-5 kat hızlı.

Tutarlılık: İnsan hatasını ortadan kaldırır.

Güvenlik: Operatörleri tehlikeli ortamlardan korur.

5.3. Zorluklar

Yüksek başlangıç maliyeti (ortalama 150.000 USD).

Programlama karmaşıklığı.

Esneklik sınırlamaları.

5.4. Uygulamalar

Otomotiv: Araba şasileri (Ford, robotik MIG kullanıyor).

İnşaat: Çelik köprü bileşenleri.

Elektronik: Büyük ölçekli devre kartları.

İlginç İstatistik: Robotik kaynak, küresel otomotiv üretiminde kullanılan kaynak işlemlerinin %60’ını oluşturuyor (International Federation of Robotics, 2023).

6. Ultrasonik Kaynak

Ultrasonik kaynak, yüksek frekanslı titreşimlerin metalleri birleştirdiği bir yöntemdir. Özellikle ince malzemelerde ve farklı metal kombinasyonlarında etkilidir.

6.1. Nasıl Çalışır?

Bir sonotrod, 20-40 kHz frekansta titreşir ve sürtünme ısısıyla birleşim sağlar. Erime minimumdur.

Malzemeler: Alüminyum, bakır, altın.

Uygulama Süresi: 0.1-1 saniye.

6.2. Avantajları

Hız: Mikro saniyelerde birleşim.

Temizlik: Dolgu veya gaz gerektirmez.

Farklı Malzemeler: Alüminyum-çelik birleşimi gibi.

6.3. Zorluklar

İnce malzemelerle sınırlı.

Ekipman maliyeti.

Büyük ölçekli uygulamalarda etkinlik düşüklüğü.

6.4. Uygulamalar

Elektronik: Batarya terminalleri, kablo bağlantıları.

Tıp: Medikal cihazların mikro birleşimleri.

Otomotiv: Elektrikli araç kablolama sistemleri.

Örnek: Apple, iPhone batarya bağlantılarında ultrasonik kaynak kullanıyor, bu da %25 daha hafif bir tasarım sağlıyor.

7. Elektron Işın Kaynağı (EBW)

Elektron ışın kaynağı, yüksek enerjili elektronların metalleri erittiği bir yöntemdir. Vakum ortamında yapılır ve havacılık gibi kritik sektörlerde tercih edilir.

7.1. Nasıl Çalışır?

Bir elektron tabancasından yayılan ışın, vakum odasında malzemeye çarpar ve 10.000°C’ye varan sıcaklıklar üretir.

Malzemeler: Titanyum, nikel alaşımları, paslanmaz çelik.

Penetrasyon: 150 mm’ye kadar.

7.2. Avantajları

Derin Kaynak: Tek geçişte kalın birleşim.

Minimum Bozulma: Küçük HAZ.

Yüksek Saflık: Vakum, oksidasyonu önler.

7.3. Zorluklar

Çok yüksek maliyet (EBW sistemleri 500.000 USD’den başlar).

Vakum odası gereksinimi.

Büyük parçalarda sınırlamalar.

7.4. Uygulamalar

Havacılık: Jet motoru bileşenleri.

Nükleer: Reaktör kapları.

Uzay: Uydu yapıları.

Gerçek Dünya Örneği: Rolls-Royce, Trent XWB motorlarının titanyum parçalarını EBW ile birleştiriyor, bu da %30 daha dayanıklı birleşimler sağlıyor.

8. Hibrit Kaynak Teknolojileri

Hibrit kaynak, iki teknolojinin avantajlarını birleştirir. Örneğin, lazer-plazma veya lazer-MIG hibrit kaynak popülerdir.

8.1. Nasıl Çalışır?

Lazer ışını derin penetrasyon sağlarken, MIG veya plazma dolgu malzemesi ekler ve dikiş kalitesini artırır.

8.2. Avantajları

Daha hızlı işlem (örneğin, %40 hız artışı).

Daha güçlü birleşimler.

Kalın ve ince malzemelerde esneklik.

8.3. Zorluklar

Karmaşık ekipman.

Yüksek maliyet.

8.4. Uygulamalar

Denizcilik: Gemi panelleri.

Otomotiv: Şasi üretimi.

İnşaat: Çelik yapılar.

İstatistik: Hibrit kaynak, Avrupa otomotiv sektöründe %15 pazar payına sahip (Welding World, 2023).

9. Gelişmiş Kaynak Teknolojilerinin Geleceği

Gelişmiş kaynak teknolojileri, inovasyonla şekilleniyor:

Yapay Zeka: Kaynak parametrelerini optimize eden sistemler (örneğin, %20 enerji tasarrufu).

Endüstri 4.0: IoT ile entegre, veri odaklı kaynak süreçleri.

Sürdürülebilirlik: Daha az enerji ve atık üreten yöntemler.

Örnek: 2023’te Siemens, AI destekli bir lazer kaynak sistemi tanıttı. Bu sistem, kaynak hatalarını %25 azalttı.

Gelişmiş kaynak teknolojileri, modern imalatın bağlayıcı gücünü temsil ediyor. Lazer kaynakla hassasiyet, plazma kaynakla derinlik, FSW ile çevre dostu birleşimler, robotik kaynakla otomasyon ve daha fazlası, endüstrinin sınırlarını zorluyor. İstatistikler ve örnekler, bu teknolojilerin ne kadar etkili ve yaygın olduğunu gösteriyor.

Bir araba gövdesinden uzay aracına, batarya terminalinden türbin bıçağına kadar, gelişmiş kaynak teknolojileri hayatımızın her alanında yer alıyor. Gelecekte, yapay zeka, otomasyon ve sürdürülebilirlik, bu alanı daha da ileriye taşıyacak. Eğer bir mühendis, imalatçı veya teknoloji meraklısıysanız, bu yenilikleri takip etmek, geleceğin üretim dünyasında bir adım önde olmanızı sağlayabilir.