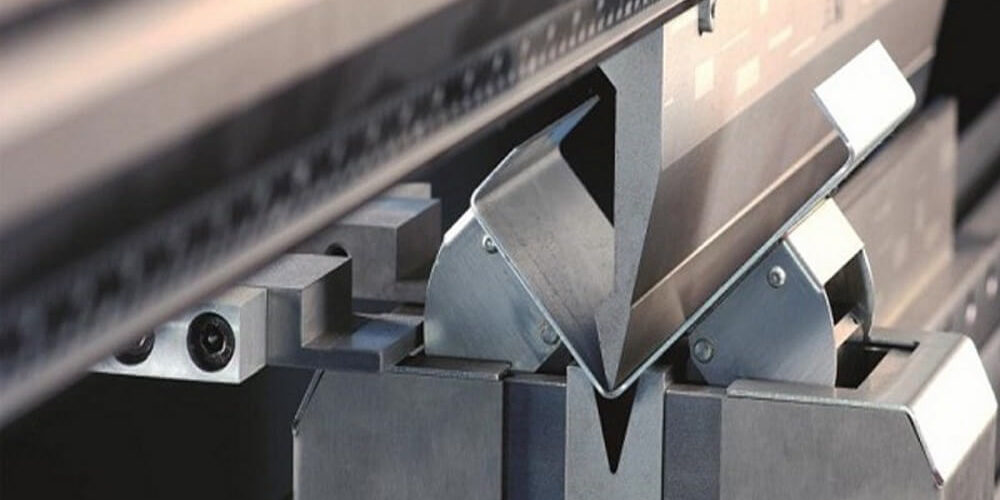

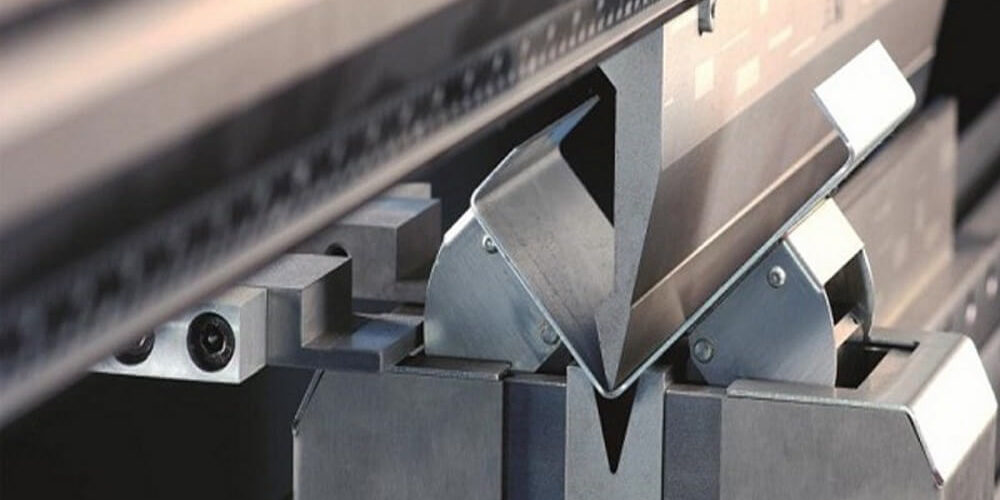

Abkant büküm işlemi sonrası, iş parçalarının kalite kontrolü önemlidir. İş parçalarının kalite kontrolü, büküm sonucunda istenen ölçülere ve toleranslara uygunluğunun değerlendirilmesini içerir.

Görsel İnceleme: İş parçalarının görsel incelemesi, ilk ve hızlı bir kontrol yöntemidir. Operatörler, iş parçalarının şekli, düzgünlüğü, köşeleri, kenarları ve diğer önemli detaylarına gözlem yaparlar. Görsel inceleme, yüzey kusurlarını, çizikleri, çatlakları veya diğer görünür hataları tespit etmek için kullanılır.

Ölçüm Cihazları: İş parçalarının ölçülmesi, kalite kontrolünün önemli bir parçasıdır. İş parçalarının boyutları, toleranslar ve geometrik özelliklerin doğruluğu ölçüm cihazları kullanılarak değerlendirilir. Ölçüm cihazları arasında mikrometre, kaliper, profil projektörü, koordinat ölçüm makinesi (CMM) ve diğer ölçüm araçları bulunur.

Profil Ölçümü: İş parçalarının büküm sonrası profil ölçümleri, iş parçasının şeklinin ve geometrisinin kontrol edilmesini sağlar. Profil ölçümü, ölçüm cihazları ve profil projeksiyon sistemleri kullanılarak gerçekleştirilir. İş parçasının büküm yarıçapı, açıları ve diğer ölçümleri profil ölçümü ile kontrol edilebilir.

Büküm Açısı Kontrolü: Abkant büküm işlemi sonrası iş parçasının büküm açısının doğruluğu kontrol edilmelidir. Bu, ölçüm cihazları veya özel büküm açısı ölçüm araçları kullanılarak yapılabilir. Büküm açısının toleranslar içinde olduğundan emin olmak önemlidir.

Tolerans Kontrolü: İş parçalarının büküm sonrası toleranslara uygunluğu kontrol edilmelidir. Bu, ölçüm cihazları ve tolerans tabloları kullanılarak gerçekleştirilir. İş parçalarının boyutları, açıları ve diğer ölçümleri toleranslara uygun olmalıdır.

Fonksiyonel Testler: İş parçalarının büküm sonrası, montaj ve kullanıma uygun olup olmadığını değerlendirmek için fonksiyonel testler yapılabilir. Bu testler, iş parçasının diğer bileşenlerle uyumunu ve işlevselliğini kontrol etmeyi amaçlar.

Yüzey Pürüzlülüğü Kontrolü: İş parçalarının yüzey pürüzlülüğü, iş parçasının estetik görünümünü ve işlevselliğini etkiler. Yüzey pürüzlülüğü, yüzey pürüzlülük ölçüm cihazları veya taktil prob sistemleri kullanılarak kontrol edilebilir. İş parçalarının yüzey pürüzlülüğü belirli standartlara veya müşteri gereksinimlerine uygun olmalıdır.

Geometrik Tolerans Kontrolü: İş parçalarının geometrik toleransları, iş parçasının şekli, eğriliği ve pozisyonu gibi geometrik özelliklerini kontrol etmek için kullanılır. Bu, profil projeksiyon sistemleri, CMM ve diğer ölçüm araçları kullanılarak gerçekleştirilebilir. Geometrik toleranslar, iş parçasının montaj uyumunu ve fonksiyonel gereksinimlerini kontrol etmek için önemlidir.

Malzeme Testleri: Abkant büküm işlemi sonrası iş parçalarının malzeme özelliklerini kontrol etmek için malzeme testleri yapılabilir. Bu, malzemenin sertlik, mukavemet, elastik gerilme sınırı ve diğer mekanik özelliklerini değerlendirmeyi içerir. Malzeme testleri, özel cihazlar ve test yöntemleri kullanılarak gerçekleştirilir.

Kaynak Kontrolü: Abkant büküm işlemi sonrası kaynaklanmış iş parçalarında kaynak bağlantılarının kalitesi kontrol edilmelidir. Kaynak bölgesinin bütünlüğü, kaynak dikişinin kalitesi ve kaynak sertliği gibi faktörler gözlemlenerek değerlendirilebilir. Kaynak kontrolü, iş parçasının sağlamlığını ve kaynak bağlantısının güvenilirliğini sağlamak için önemlidir.

Numune Testleri: Abkant büküm işlemi sonrası numune testleri yapılabilir. Bu testler, iş parçalarının dayanıklılığını, mukavemetini ve işlevselliğini değerlendirmeyi amaçlar. Numune testleri, belirli endüstri standartlarına ve müşteri taleplerine dayanarak gerçekleştirilir.

Kalite kontrol yöntemleri ve ölçüm araçları, iş parçalarının kalitesini sağlamak, uygunluğunu değerlendirmek ve müşteri gereksinimlerini karşılamak için kullanılır. İş parçalarının ölçülmesi, görsel inceleme, geometrik kontrol, malzeme testleri ve diğer yöntemlerle gerçekleştirilen kalite kontrol süreçleri, hatalı parçaların tespit edilmesini ve ürün kalitesinin iyileştirilmesini sağlar. Bu süreçlerin doğru bir şekilde uygulanması ve ölçüm araçlarının doğru kalibrasyonu önemlidir.