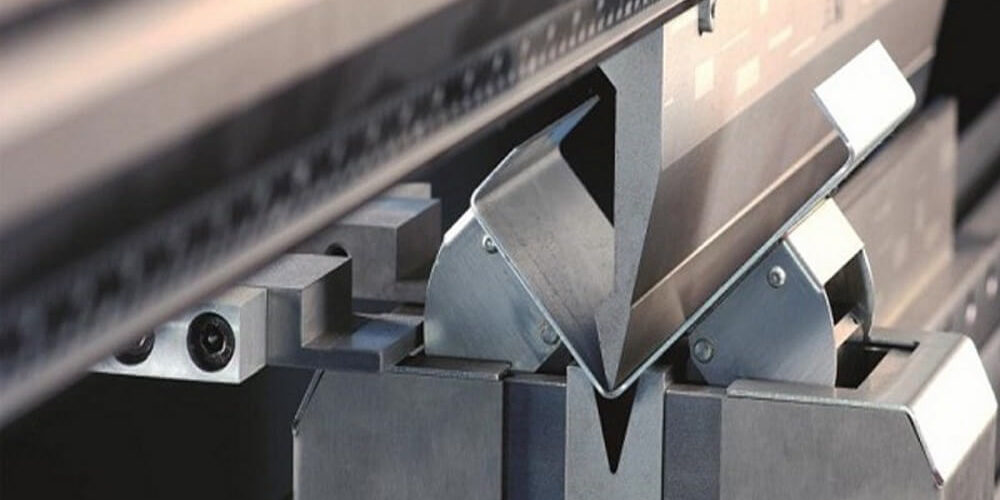

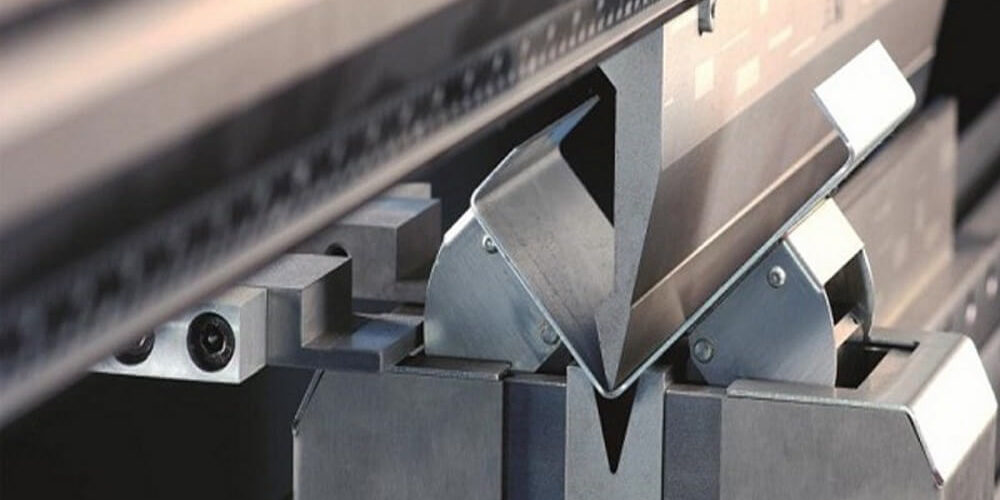

Abkant büküm kalıpları, iş parçalarının doğru şekilde bükülmesini sağlayan özel araçlardır. Bu kalıpların tasarımı, iş parçalarının gereksinimlerine ve büküm işlemi için kullanılan abkant pres makinesine göre özelleştirilmelidir. İş parçasının doğru bir şekilde bükülmesi için aşağıdaki tasarım prensiplerine dikkat edilmelidir:

Bükme Yarıçapı: Bükme yarıçapı, iş parçasının bükülme hattında gerçekleşen dönüşün yarıçapını ifade eder. Bükme yarıçapı, iş parçasının malzeme kalınlığına, malzeme özelliklerine ve bükme açısına bağlı olarak belirlenmelidir. Genellikle, malzeme kalınlığının 0.5 ila 1 katı arasında bir bükme yarıçapı kullanılır. İş parçasının bükülme yarıçapı, kalıp tasarımında dikkate alınmalı ve uygun şekilde ayarlanmalıdır.

Bükme Açısı: Bükme açısı, iş parçasının büküldüğü açıdır. Bükme açısı, iş parçasının tasarımına, gereksinimlerine ve işlevine bağlı olarak belirlenir. İş parçasının bükülme açısı, kalıp tasarımında belirtilmelidir ve abkant pres makinesinin bükme kapasitesine uygun olmalıdır.

Takım Açıklığı: Takım açıklığı, iş parçasının bükülme hattında kalıplar arasındaki boşluğu ifade eder. Takım açıklığı, iş parçasının malzeme kalınlığına ve bükme açısına bağlı olarak belirlenir. Takım açıklığı, iş parçasının düzgün bir şekilde bükülmesini sağlamak için doğru bir şekilde ayarlanmalıdır.

Kalıp Malzemesi: Abkant büküm kalıpları, genellikle sert ve dayanıklı malzemelerden üretilir. Kalıpların malzeme seçimi, iş parçasının malzeme özelliklerine ve bükme sürecinin gereksinimlerine bağlıdır. Sık kullanılan kalıp malzemeleri arasında çelik, sertleştirilmiş çelik ve alaşımlı çelik bulunur. Kalıp malzemesi, iş parçasının kalitesini ve kalıbın dayanıklılığını etkiler.

Bükme Hattı Desteği: İş parçasının bükülme hattı boyunca doğru desteklenmesi, düzgün ve istenen bükme sonuçları elde etmek için önemlidir. Kalıp tasarımı, iş parçasının uygun şekilde yerleştirilebileceği ve desteklenebileceği alanları içermelidir. Bükme hattı boyunca destek elemanları veya yarıklar kullanılabilir.

Kalıp Geometrisi: Kalıp geometrisi, iş parçasının bükme hattı boyunca takip edeceği şekli belirler. İş parçasının doğru şekilde bükülmesini sağlamak için kalıp geometrisi doğru bir şekilde ayarlanmalıdır. İş parçasının tasarımına ve bükme sürecinin gereksinimlerine uygun bir şekilde kalıp şekli belirlenmelidir.

Kalıp Kaplaması: Abkant büküm kalıplarının yüzeylerinde aşınma ve sürtünme direncini artırmak için kaplamalar kullanılabilir. Özellikle sert malzemelerle çalışılan büküm işlemlerinde, kalıp yüzeylerine özel kaplamalar uygulanarak kalıp ömrü uzatılabilir ve iş parçasının yüzey kalitesi iyileştirilebilir.

Kalıp Açılış ve Kapanış Mekanizması: Abkant büküm kalıplarının açılıp kapanabilmesi için uygun bir mekanizma kullanılmalıdır. Kalıp açılıp kapanırken iş parçasının doğru bir şekilde yerleştirilebilmesi ve çıkarılabilmesi için mekanizma kolay kullanılabilir olmalıdır.

Bükme Sırası: Abkant büküm kalıplarının tasarımı sırasında, iş parçasının doğru bir şekilde bükülebilmesi için bükme sırası dikkate alınmalıdır. Bazı iş parçaları birden fazla bükme operasyonu gerektirebilir ve bu nedenle kalıp tasarımı, bükme sırasının düzgün bir şekilde gerçekleştirilmesine olanak tanımalıdır.

Değiştirilebilir Parçalar: Abkant büküm kalıplarının bazı parçaları değiştirilebilir olmalıdır. Özellikle farklı iş parçalarının bükülmesi gerektiğinde, kalıp parçalarının kolayca değiştirilebilmesi ve uygun şekilde ayarlanabilmesi önemlidir. Bu, iş parçasının doğru şekilde bükülmesini sağlar ve iş parçası değişikliklerine hızlı bir şekilde uyum sağlanabilir.

Toleranslar: Abkant büküm kalıplarının tasarımında toleranslar dikkate alınmalıdır. İş parçalarının bükülme toleransları, kalıp tasarımında uygun şekilde hesaplanmalı ve kalıp toleranslarıyla uyumlu olmalıdır. Bu, iş parçalarının istenen toleranslara uygun olarak bükülmesini sağlar.

Kalıp Bakımı: Abkant büküm kalıplarının düzenli olarak bakımı yapılmalıdır. Bu, kalıp yüzeylerinin temizlenmesi, yağlama, aşınmış veya hasarlı parçaların değiştirilmesi gibi işlemleri içerir. Kalıp bakımı, kalıp ömrünü uzatır, iş parçasının kalitesini iyileştirir ve işleme sürekliliğini sağlar.

Abkant büküm kalıplarının tasarımı, iş parçasının doğru ve tekrarlanabilir şekilde bükülmesini sağlamak için önemlidir. Tasarım prensiplerinin doğru bir şekilde uygulanması, kaliteli iş parçalarının üretilmesini ve verimliliğin artmasını sağlar. Ayrıca, kalıp tasarımında sürekli iyileştirmeler yapmak ve yeni teknolojileri takip etmek, büküm sürecinin daha etkili ve verimli hale gelmesine yardımcı olabilir.