Abkant büküm, metal işleme sektöründe yaygın olarak kullanılan bir yöntemdir. Bu işlem, genellikle sac metallerin belirli açılarla bükülmesi için hidrolik veya mekanik preslerin kullanıldığı bir süreçtir. Abkant presler, yüksek tonajlı baskı uygulayabildikleri için hem verimlilik hem de hassasiyet açısından vazgeçilmezdir. Ancak bu makinelerin gücü, aynı zamanda ciddi güvenlik risklerini de beraberinde getirir. Bu yazıda, abkant büküm güvenliği konusunu derinlemesine ele alacak, iş kazalarını önlemek için alınması gereken önlemleri, operatörlerin dikkat etmesi gereken noktaları ve bu alanda teknolojinin sunduğu yenilikleri özgün bir şekilde inceleyeceğiz.

Abkant Preslerin Yapısı ve Çalışma Prensibi

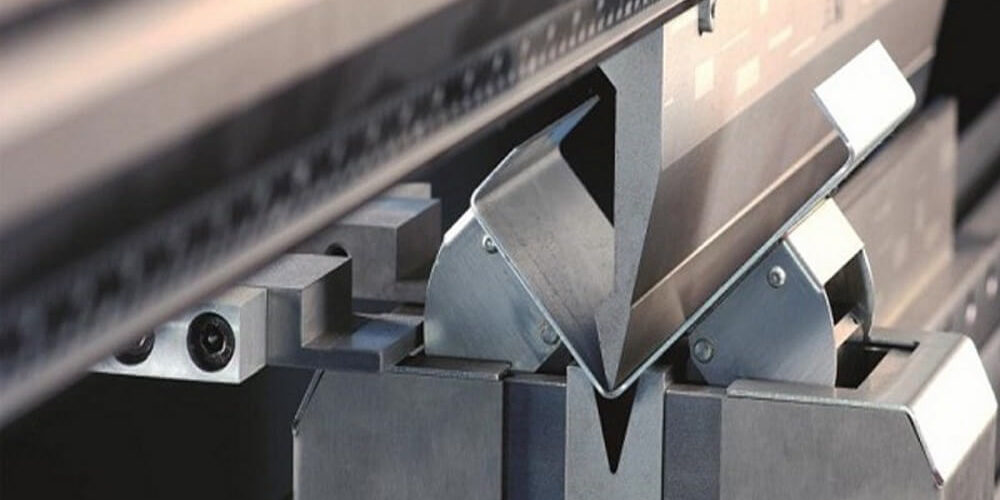

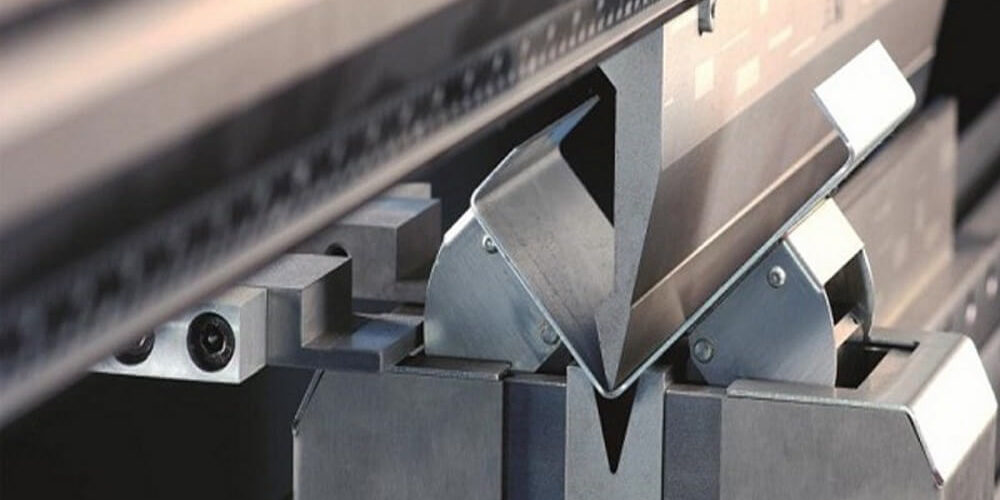

Abkant presler, temel olarak bir üst kalıp (koç) ve alt kalıp (yatak) arasında metal levhayı şekillendiren makinelerdir. Hidrolik, mekanik veya servo-elektrik sistemlerle çalışabilirler. Operatör, genellikle bir kontrol paneli aracılığıyla makineyi yönlendirir ve büküm açısını, baskı gücünü ayarlar. Modern abkant preslerde CNC (Bilgisayarlı Sayısal Kontrol) sistemleri bulunur; bu da işlemin daha otomatik ve hassas olmasını sağlar. Ancak bu otomasyon, güvenlik önlemlerine olan ihtiyacı ortadan kaldırmaz. Makinenin tonlarca baskı uygulayabilen bir mekanizmaya sahip olması, en ufak bir hata veya dikkatsizliğin ciddi yaralanmalara yol açabileceği anlamına gelir.

Abkant Bükümde Karşılaşılan Temel Güvenlik Riskleri

Abkant büküm işlemleri sırasında ortaya çıkabilecek riskler, hem operatörler hem de çevredeki diğer çalışanlar için tehdit oluşturur. Bu riskleri şu şekilde sınıflandırabiliriz:

Ezilme ve Sıkışma Riski: Abkant presin üst ve alt kalıpları arasında el, kol veya vücudun başka bir kısmı sıkışabilir. Bu, genellikle operatörün yanlış konumlanması veya makineye yanlışlıkla müdahale etmesi sonucu gerçekleşir.

Kesilme ve Yaralanma: Büküm sırasında metal levhaların keskin kenarları, operatörün ellerinde veya vücudunda kesiklere neden olabilir.

Gürültü ve Titreşim: Abkant preslerin çalışması sırasında oluşan yüksek ses seviyeleri, uzun vadede işitme kaybına yol açabilir. Ayrıca titreşim, operatörde kas-iskelet sistemi rahatsızlıklarını tetikleyebilir.

Malzeme Fırlaması: Büküm sırasında metal levhanın beklenmedik bir şekilde kırılması veya kayması, etrafa tehlikeli parçaların fırlamasına neden olabilir.

Elektrik Riskleri: Hidrolik veya servo-elektrik sistemlerin arızalanması, elektrik çarpması gibi ek tehlikeler yaratabilir.

Bu risklerin her biri, iş yerinde güvenlik kültürünün ne kadar önemli olduğunu bir kez daha ortaya koyar. Peki, bu riskler nasıl en aza indirilir?

Abkant Büküm Güvenliği İçin Temel Önlemler

Abkant büküm güvenliğini sağlamak, yalnızca makine tasarımıyla sınırlı değildir; operatör eğitimi, iş yeri düzeni ve teknolojik yeniliklerin bir kombinasyonunu gerektirir. Aşağıda, bu konuda alınabilecek temel önlemleri detaylı bir şekilde ele alıyoruz:

1. Operatör Eğitimi ve Farkındalık

Operatörler, abkant preslerin doğru kullanımı konusunda kapsamlı bir eğitim almalıdır. Bu eğitim, yalnızca makinenin nasıl çalıştırılacağını değil, aynı zamanda olası risklerin nasıl tanınacağını ve bunlara nasıl müdahale edileceğini de içermelidir. Örneğin, operatörlerin acil durdurma (emergency stop) düğmesinin yerini bilmesi ve bunu refleks haline getirmesi hayati önem taşır. Ayrıca, kişisel koruyucu ekipmanların (eldiven, gözlük, kulak koruyucu) kullanımı konusunda bilinçlendirme yapılmalıdır. Eğitimler düzenli aralıklarla yenilenmeli ve yeni teknolojilere uyum sağlayacak şekilde güncellenmelidir.

2. Makine Tasarımında Güvenlik Özellikleri

Modern abkant presler, güvenlik açısından birçok yenilikçi özellikle donatılmıştır. Bunlardan bazıları şunlardır:

Işık Perdeleri: Makinenin çalışma alanına bir el veya cisim girdiğinde, ışık perdeleri bunu algılar ve presi otomatik olarak durdurur. Bu, ezilme riskini büyük ölçüde azaltır.

Lazer Koruma Sistemleri: Operatörün ellerini tehlikeli bölgeden uzak tutmasını sağlayan lazer tabanlı sistemler, büküm sırasında gerçek zamanlı koruma sağlar.

Acil Durdurma Düğmeleri: Kolay erişilebilir ve görünür bir yerde olmalıdır.

Çift El Kontrolü: Operatörün her iki elini de kontrol panelinde tutmasını gerektiren bu sistem, ellerin makineye yaklaşmasını engeller.

3. İş Yeri Düzeni ve Ergonomi

Abkant presin çevresi, güvenlik açısından optimize edilmelidir. Makine etrafında gereksiz malzemeler veya ekipmanlar bulunmamalı, zemin kaygan olmamalıdır. Operatörün rahatça hareket edebileceği bir alan sağlanmalı ve kontrol paneli ergonomik bir yükseklikte olmalıdır. Ayrıca, makinenin düzenli bakımı yapılmalı, hidrolik yağ sızıntıları veya mekanik aşınmalar gibi sorunlar önceden tespit edilmelidir.

4. Kişisel Koruyucu Ekipman (KKE) Kullanımı

Operatörlerin güvenliği için KKE kullanımı zorunludur. Çelik burunlu ayakkabılar, kesilmeye dayanıklı eldivenler, koruyucu gözlükler ve gürültü önleyici kulaklıklar, standart ekipmanlar arasında yer almalıdır. Ancak burada dikkat edilmesi gereken bir nokta, eldivenlerin makineye takılma riski yaratmaması için doğru türde seçilmesi gerektiğidir.

5. Risk Değerlendirmesi ve Prosedürler

Her iş yerinde, abkant büküm işlemleri için özel bir risk değerlendirmesi yapılmalıdır. Bu değerlendirme, makinenin türüne, çalışma ortamına ve operatörlerin deneyimine göre özelleştirilmelidir. Ayrıca, her işlem için standart işletim prosedürleri (SOP) oluşturulmalı ve tüm çalışanlar bu prosedürlere uymalıdır.

Teknolojinin Abkant Büküm Güvenliğine Katkıları

Son yıllarda, teknolojinin gelişimi abkant büküm güvenliğini önemli ölçüde artırmıştır. CNC kontrollü makineler, operatörün fiziksel müdahalesini minimuma indirerek hata payını azaltır. Yapay zeka destekli sistemler, makinenin çalışma parametrelerini sürekli izler ve anormal bir durum tespit ettiğinde otomatik olarak kapanır. Örneğin, bir metal levhanın büküm sırasında beklenmedik bir şekilde kayması durumunda, sensörler bunu algılar ve işlemi durdurur.

Bir diğer yenilik ise artırılmış gerçeklik (AR) teknolojisidir. Operatörler, AR gözlükleri kullanarak makinenin çalışma alanını sanal olarak görebilir ve tehlikeli bölgelere yaklaşmadan önce uyarılır. Bu, özellikle karmaşık büküm işlemleri sırasında faydalıdır.

Abkant Büküm Güvenliğinde İnsan Faktörü

Tüm teknolojik gelişmelere rağmen, insan faktörü güvenlikte belirleyici bir rol oynar. Operatörlerin yorgunluğu, dikkatsizliği veya aşırı özgüveni, kazalara davetiye çıkarabilir. Bu nedenle, iş yerlerinde vardiya süreleri makul seviyelerde tutulmalı, operatörlerin düzenli molalar vermesi sağlanmalıdır. Ayrıca, güvenlik kültürünün bir parçası olarak, çalışanların birbirini uyarması ve denetim yapması teşvik edilmelidir.

Abkant Büküm Güvenliği İçin Örnek Bir Vaka

Diyelim ki bir fabrikada, bir operatör abkant presle 2 mm kalınlığında bir çelik levhayı bükmeye çalışıyor. Makine, ışık perdesi ile donatılmış, ancak operatör aceleyle çalışırken eldivenini yanlışlıkla makineye yaklaştırıyor. Işık perdesi anında devreye giriyor ve makine duruyor. Bu olay, hem teknolojinin hem de operatörün dikkatli olması gerektiğinin bir kanıtı. Eğer ışık perdesi olmasaydı veya operatör daha dikkatsiz olsaydı, sonuç ciddi bir yaralanma olabilirdi.

Abkant büküm güvenliği, yalnızca makinelerin tasarımı veya operatörlerin eğitimiyle sınırlı değildir; bu, iş yerinin genel güvenlik kültürüyle doğrudan bağlantılıdır. Teknoloji, riskleri azaltmada büyük bir rol oynasa da, insan faktörünün önemi göz ardı edilemez. İş kazalarını önlemek için, sürekli eğitim, teknolojik yeniliklerin takibi ve katı prosedürlere bağlılık şarttır. Unutulmamalıdır ki, bir makinenin gücü ne kadar büyükse, o kadar büyük bir sorumluluk gerektirir. Abkant büküm işlemlerinde güvenliği sağlamak, hem çalışanların hayatını korur hem de işletmelerin uzun vadeli başarısına katkıda bulunur.